压力失控问题

液压设备的压力失控,是最常见的故障,主要表现在:系统无压力,压力不可调,压力波动与不稳,以及卸荷失控等。

1 系统无压力

设备在运行过程中,突然系统压力下跌至零并无法调节,多数情况下是调压系统本身的故障,应从下列方面去找原因:溢流阀阻尼孔被堵住;溢流阀的密封维面上有异物;溢流阀主阀芯在开启位置上卡死;卸荷换向阀的电磁铁烧坏,电线断或电位号未发出;对于比例溢流阀还有可能是电控制信号中断。

设备在停开一段时间后,重新启动,压力为零,可能原因有:溢流阀在开启位置锈结;液压泵电机反转;液压泵因过滤器阻塞或吸油管漏气未吸上油。

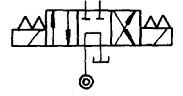

设备在检修,元件装拆更换后出现压力为零现象,可能原因如下:液压泵未装紧,不能形成工作容积;液压泵内未装油,不能形成密封油膜;换向阀芯装反;换向阀装反,如果系统中有U型中位机能的换向阀,一旦装反,便使系统泄压(如图2-1所示)。

图2-1 U型换向阀装反导致系统无压力

2 系统压力不高

这类问题一般由内泄漏引起,主要原因有:

液压泵磨损,形成间隙,调不起压力,同时也使输出流量下降。

溢流阀主阀芯与配合面磨损,使溢流阀的控制压力(二级压力)下降,引起系统压力下降。

执行件(液压缸或液压马达)磨损或密封损坏,使系统压力下降或保持不住原来的压力,如果系统中存在多个执行件,某一执行动作压力不正常,其它执行件压力正常,则表明此执行件有问题。

系统内有关的阀,阀板存在缝隙,形成泄漏,使压力下降。

3 系统压力居高不下且调节无效

这类问题的原因一般都在溢流阀上,即溢流阀失灵。

当主阀芯在关闭位置上被卡死,绣结住,必然会出现系统压力上升且无法调节的症状。

当溢流阀的先导控制油路被堵死时,控制压力剧增,使系统压力也突然升高。

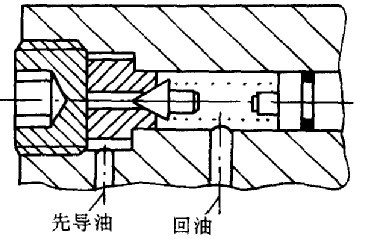

例,某液压设备溢流阀,因不慎将先导阀座前端螺塞拧得过紧,将先导油路切断(如图2-2所示),结果使系统压力升至9MPa,还超出正常调整压力4MPa。

图2-2 溢流阀先导阀油路被堵死的情形

4 系统压力漂移与波动

压力漂移上指系统压力不能在调定值上稳定,随运行时间发生变化。压力波动是指系统的压力出现明显的振动。

引起系统压力漂移的主要原因是油温的变化,使油粘度下降,引起系统压力变化。

系统设计不合理,如液压泵过大,而实际负载流量较小,大部分油经溢流阀溢流,引起系统节流发热,油粘度下降,导致压力下降。

系统中存在泄漏口,也会因节流发热而使系统压力漂移。

系统冷却能力不是或是失效也会引起这一问题。

此外,溢流阀的调节螺松,没有用螺母固定,也会使其调节状态变化,引起系统压力下降。

比例压力阀因控制电路的参数漂移,引起信号的漂移,最终引起控制压力的漂移。

系统压力波动的原因比较复杂,主要是:

溢流磨损,内泄漏严重,使调节压力不稳定。

溢流阀内混入异物,其内部状态不确定,引起压力不稳定。

油内混入空气,系统压力较高时气泡破裂,引起振动。

导轨安装及润滑不良,引起负载不均,进而引起系统工作压力的波动。

液压泵磨损,如叶片泵定子内曲线磨损,泵轴承磨损等均会引起明显的压力波动与噪声,且症状随着工作压力的升高而增大。

柱塞式液压马达因结构原因,会产生脱落与撞击现象,引起压力波动。

5 卸荷失控

液压系统中的卸荷控制方式一般通过换向阀控制溢流阀或采用M型中位机能的换向阀来实现,其液压回路分别如图2-3和图2-4所示。对于通过溢流阀卸荷的液压系统,主要症状是卸荷压力不为零,引起此类问题的原因是:

溢流阀主阀芯不能完全打开。当溢流阀主弹簧预压缩量太大,弹簧过长或主阀芯卡滞等都会造成卸荷不彻底。

图2-3通过换向阀控制溢流阀卸荷 图2-4 采用M型中位机能换向阀卸荷

溢流阀在卸荷状态时,因外部原因,主阀芯压力平衡状态失控。

当换向阀卡死,不能充分打开时,也会使系统压力不能正在卸荷。

采用M型中位机能换向阀的液压系统,卸荷失控问题可能有下列情形:

换向阀装反,引起不卸荷;

换向阀装反(M型换向阀主阀芯不对称),引起不卸荷;

换向阀复位弹簧折断,阀芯不回中位,必然影响卸荷;

比例压力阀在未得到控制信号时自动卸荷,如果比例电磁铁得到意外的电信号,系统压力自然不卸荷。此外,比例阀的主阀弹簧可调,如果调得过紧,也不能充分卸荷。

联系方式:

联系人:王老师 邮箱:gkpx365@hotmail.com

联系电话:18999183549、0991-7799165、010-63866300

中国工业自动化培训网址:www.gkpx365.com

欢迎咨询企业内训,企业内训更具针对性,"对症下药"效果佳!

新公网安备 65010202000576号

新公网安备 65010202000576号